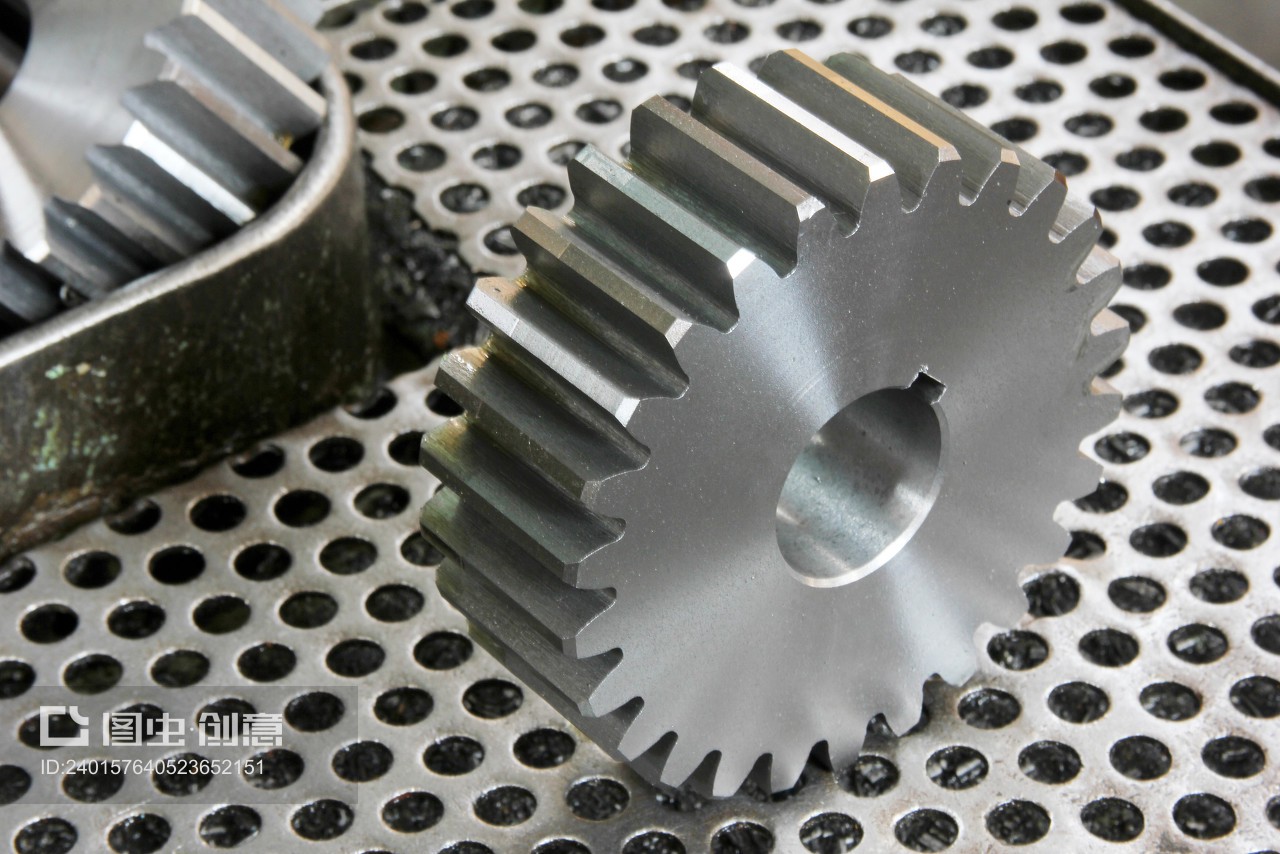

在現(xiàn)代化工業(yè)體系中,齒輪作為動力傳遞與速度變換的核心基礎(chǔ)元件,其制造水平直接決定了機(jī)械設(shè)備的性能、效率與可靠性。金屬加工機(jī)械制造領(lǐng)域,尤其是齒輪制造,是一門融合了材料科學(xué)、精密加工、熱處理與檢測技術(shù)的綜合性學(xué)科,堪稱精密與力量的完美交響。

齒輪的制造始于精密的工程設(shè)計。工程師根據(jù)設(shè)備的工作載荷、轉(zhuǎn)速、傳動比和使用環(huán)境,利用先進(jìn)的CAD/CAE軟件進(jìn)行設(shè)計與仿真分析,確定齒輪的模數(shù)、齒形(如漸開線、擺線)、壓力角、螺旋角等關(guān)鍵參數(shù)。這一階段確保了齒輪在理論上的最優(yōu)性能與嚙合平穩(wěn)性。

材料的選擇與預(yù)處理是齒輪生命力的基石。根據(jù)應(yīng)用場景(如汽車變速箱、風(fēng)電齒輪箱、工業(yè)機(jī)器人),常選用合金鋼(如20CrMnTi、42CrMo)、不銹鋼或特殊合金。鋼材需經(jīng)過嚴(yán)格的鍛造或軋制,以改善內(nèi)部金相組織,形成致密的纖維流線,為后續(xù)加工奠定堅實的物理基礎(chǔ)。

核心的齒形加工是齒輪制造的靈魂。現(xiàn)代制造主要采用以下高精度工藝:

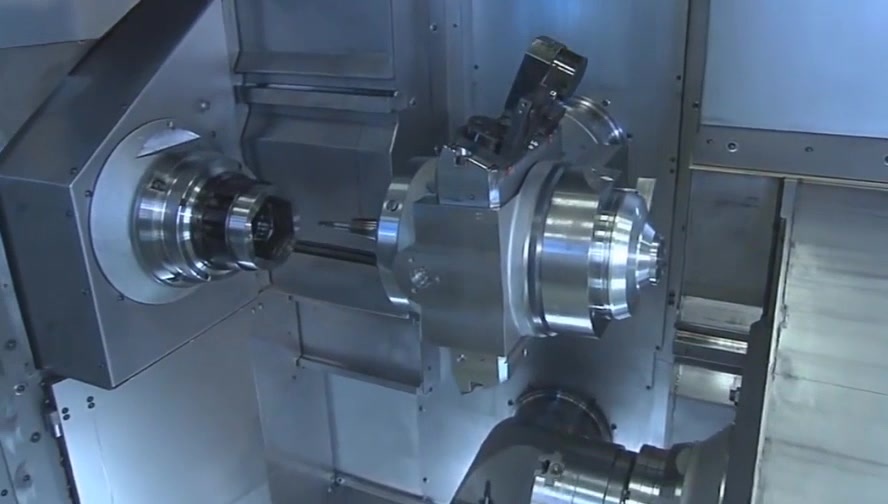

- 滾齒與插齒:作為常用的齒形粗加工與半精加工方法,利用展成法原理,高效地切削出齒廓。數(shù)控滾齒機(jī)的普及大大提升了加工的一致性與靈活性。

- 剃齒:對熱處理前的齒輪進(jìn)行精加工,能有效修正齒形誤差,降低表面粗糙度,提高齒面質(zhì)量。

- 磨齒:對于高精度、硬齒面齒輪(經(jīng)熱處理后),磨齒是達(dá)到最高精度等級(如ISO 3-5級)的關(guān)鍵工序。通過成型磨削或展成磨削,可精確修形,消除熱處理變形,獲得極佳的齒面光潔度和幾何精度。

- 先進(jìn)加工技術(shù):如強(qiáng)力刮削(Power Skiving)和干切削等新技術(shù),正朝著更高效率、更環(huán)保的方向發(fā)展。

熱處理與表面強(qiáng)化是賦予齒輪“鋼筋鐵骨”的環(huán)節(jié)。通過滲碳淬火、滲氮、感應(yīng)淬火等工藝,使齒輪表面獲得高硬度、高耐磨性和抗疲勞強(qiáng)度,同時保持心部的良好韌性以承受沖擊載荷。噴丸強(qiáng)化等后續(xù)工藝還能在齒面引入有益的壓應(yīng)力,進(jìn)一步延長疲勞壽命。

質(zhì)量檢測與控制貫穿制造全程。從原材料化驗、加工過程中的在線測量,到成品齒輪的最終檢驗,都離不開先進(jìn)設(shè)備。齒輪測量中心、三坐標(biāo)測量機(jī)、粗糙度儀及無損探傷設(shè)備等,對齒輪的齒形誤差、齒向誤差、齒距累積誤差、表面硬度及內(nèi)部缺陷進(jìn)行全方位“體檢”,確保每件產(chǎn)品都符合苛刻的設(shè)計標(biāo)準(zhǔn)。

金屬加工齒輪制造正朝著 “智能化、綠色化、極致化” 方向演進(jìn)。數(shù)字化工廠整合了自動化生產(chǎn)線、實時監(jiān)控與自適應(yīng)加工系統(tǒng);增材制造(3D打印)為制造復(fù)雜結(jié)構(gòu)齒輪提供了新思路;對噪音、振動與平順性的追求,推動著修形技術(shù)與新材料應(yīng)用的不斷突破。

總而言之,齒輪的金屬加工制造是一個系統(tǒng)工程,是傳統(tǒng)工匠精神與現(xiàn)代高精尖科技的深度融合。它靜默地存在于無數(shù)機(jī)器的心臟部位,以其毫厘之間的精確,驅(qū)動著整個世界工業(yè)巨輪平穩(wěn)而有力地向前運(yùn)轉(zhuǎn)。